Control y monitoreo prácticos

La alarma de concentración de gas se basa en la entrada de gas en el dispositivo, que puede ser problemática en un entorno de presión negativa. Esto hace que sea difícil detectar fugas de presión negativas utilizando el método de burbujas de jabón. Además, los detectores infrarrojos pueden ser influenciados por variaciones de temperatura. Como resultado, estos métodos pueden no identificar fugas de presión negativas y pueden conducir a ineficiencias.

Como ejemplo, una empresa química ha luchado por un período prolongado para alcanzar el nivel de vacío necesario, lo que impacta su capacidad de producción. Los métodos de detección actuales de la fábrica son inadecuados, lo que requiere que el sistema esté lleno de nitrógeno para aumentar la presión antes de utilizar agua jabonosa para identificar las fugas. Este enfoque es tanto consumido como intensivo en mano de obra, lo que lleva a pérdidas financieras sustanciales.

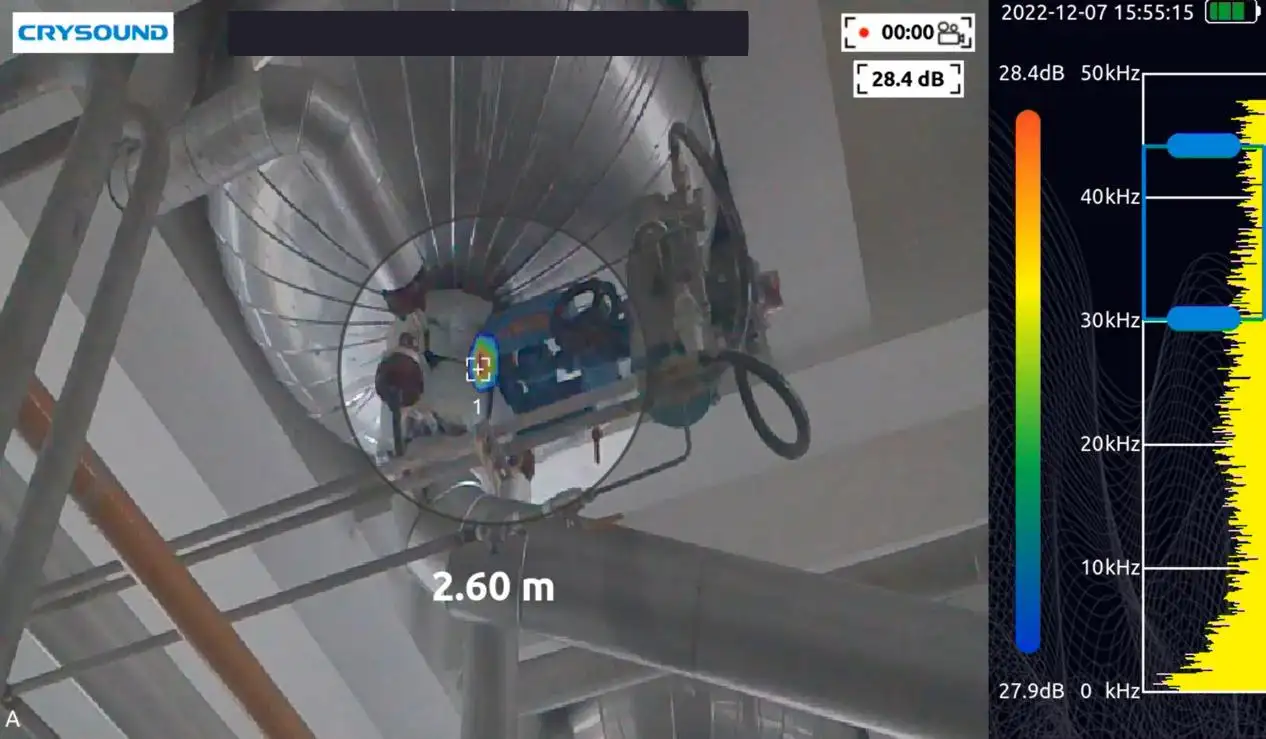

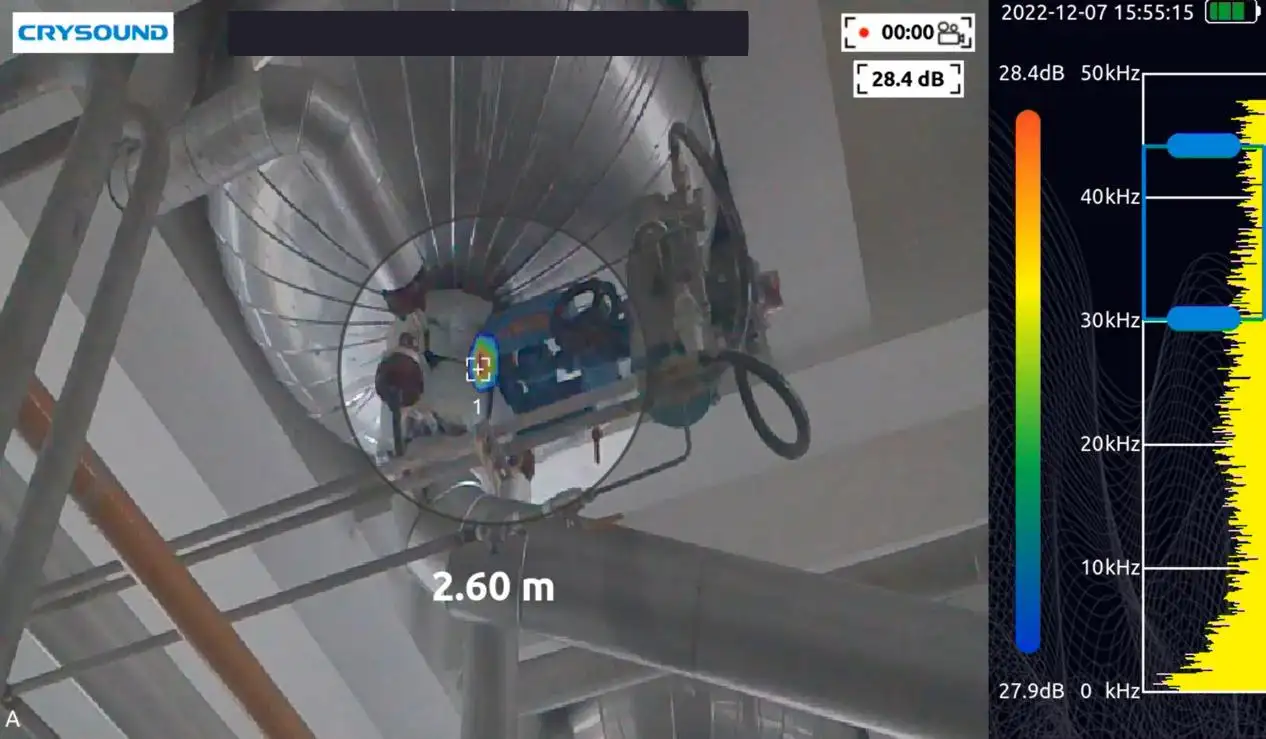

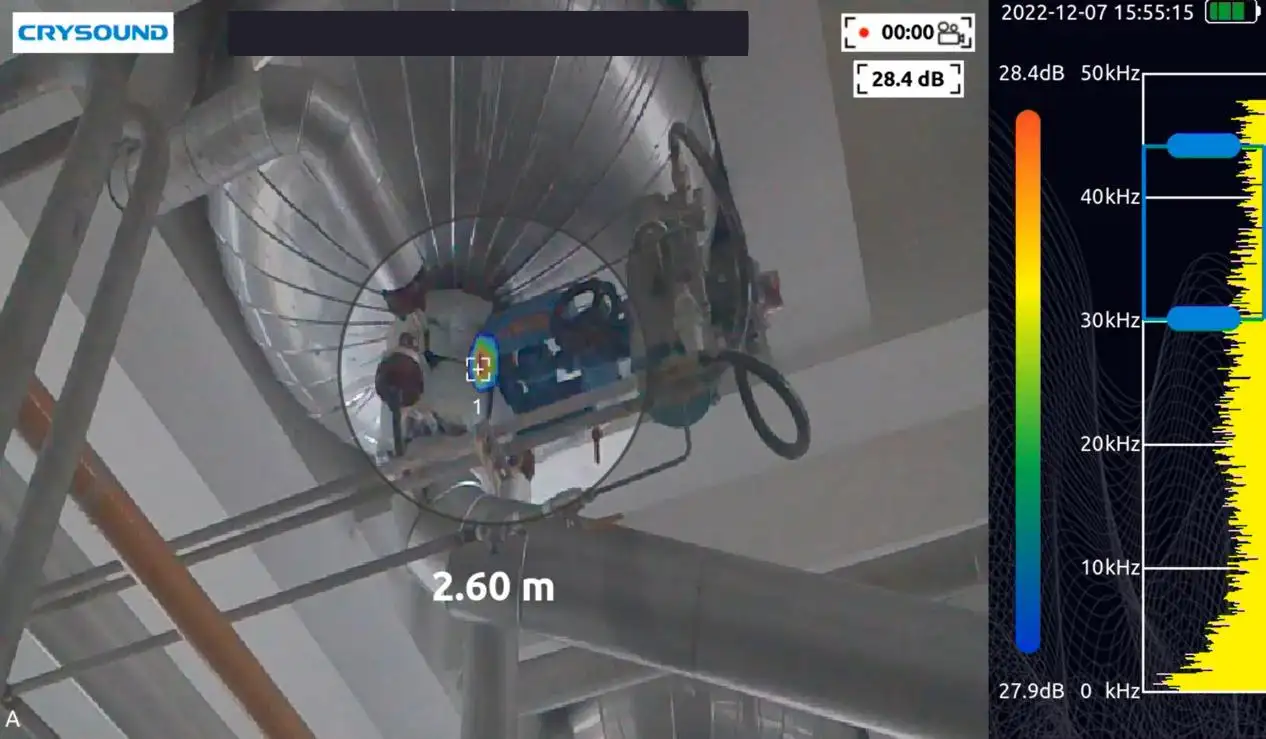

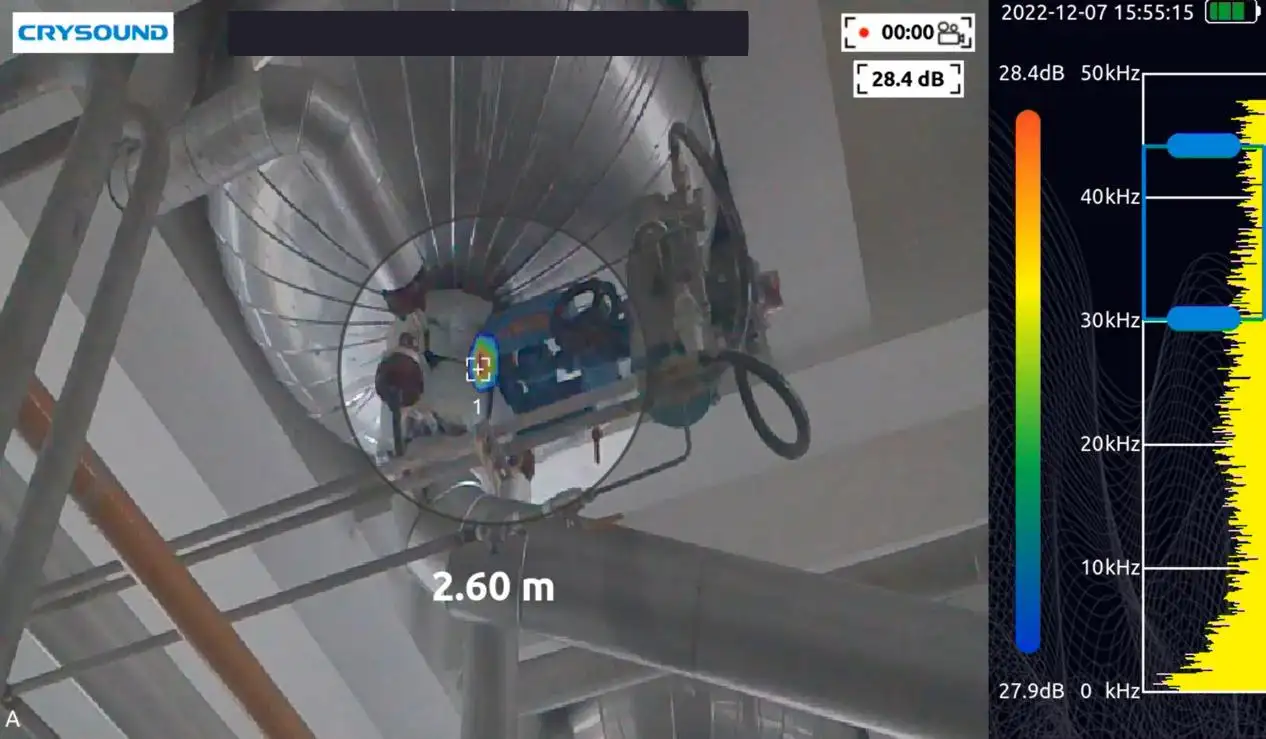

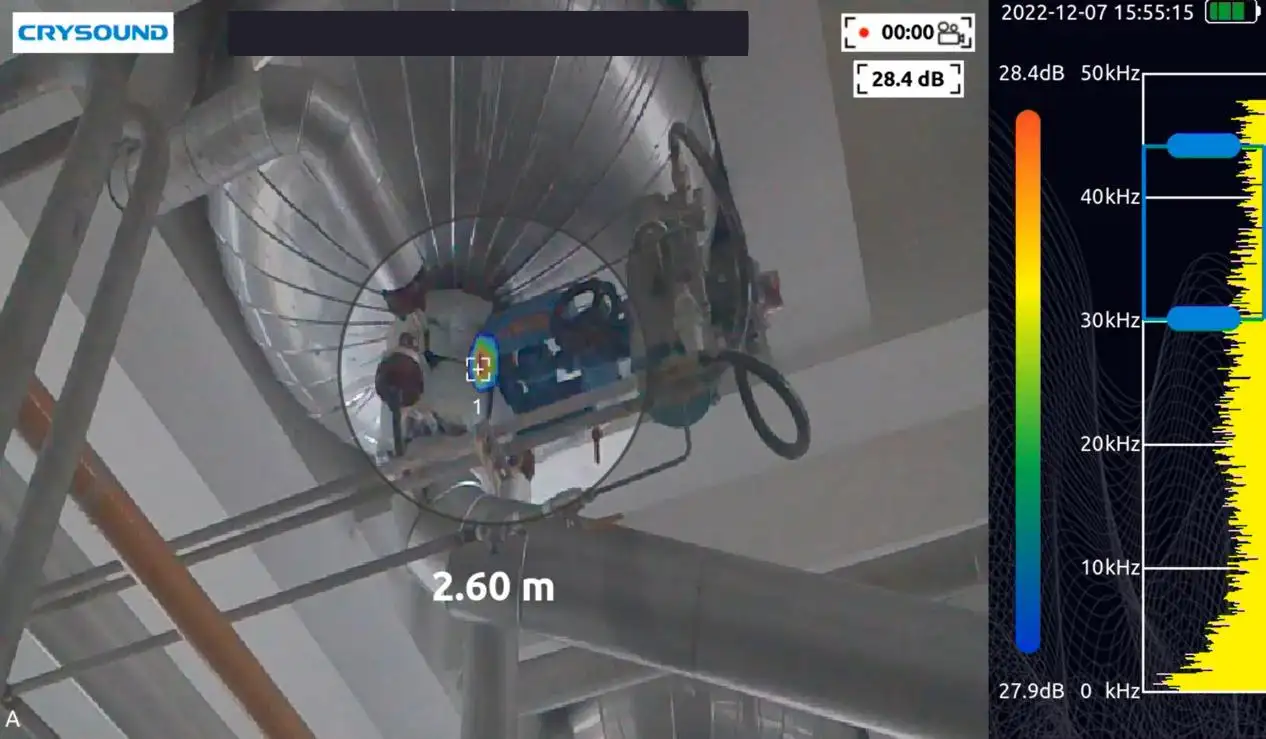

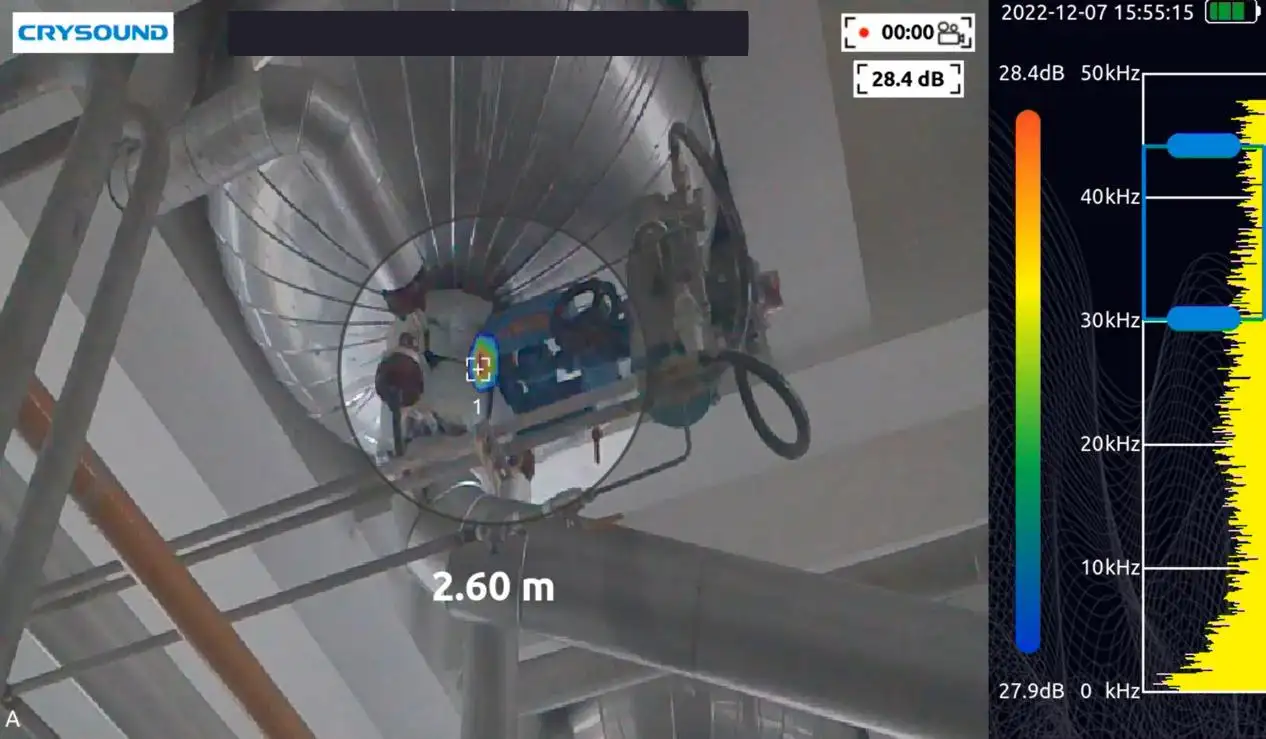

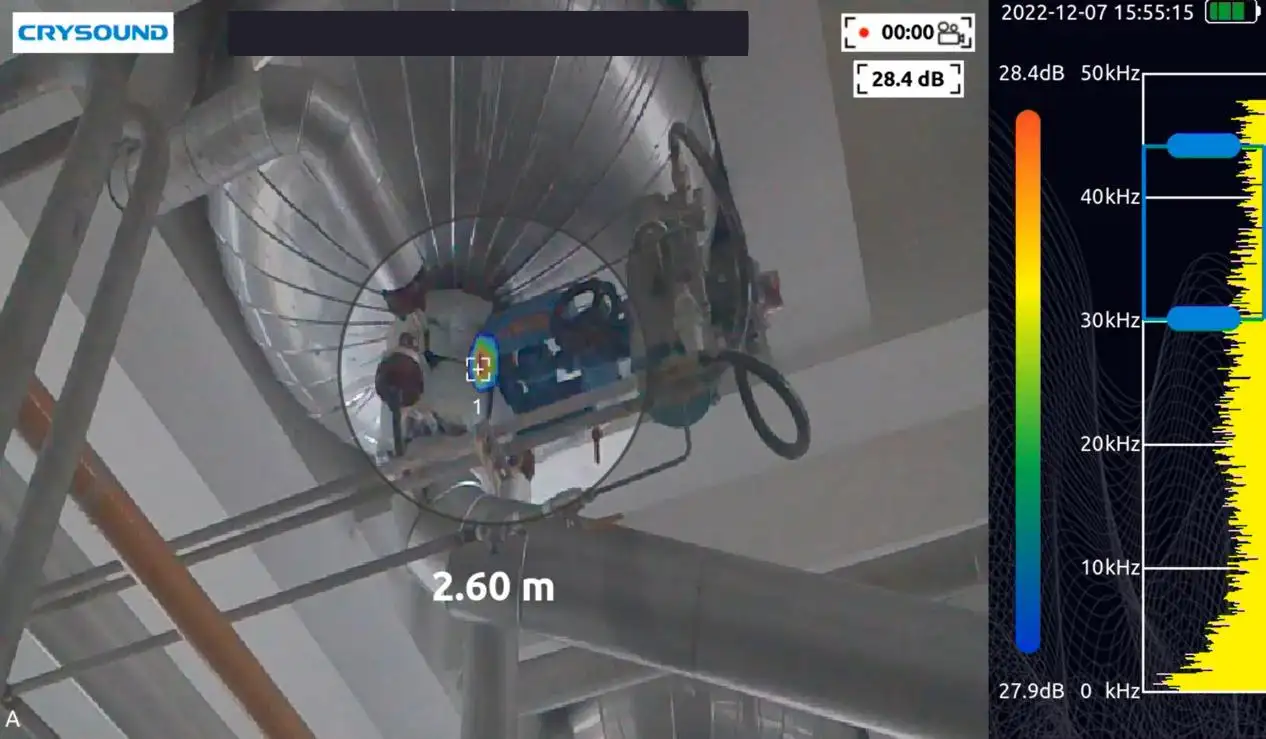

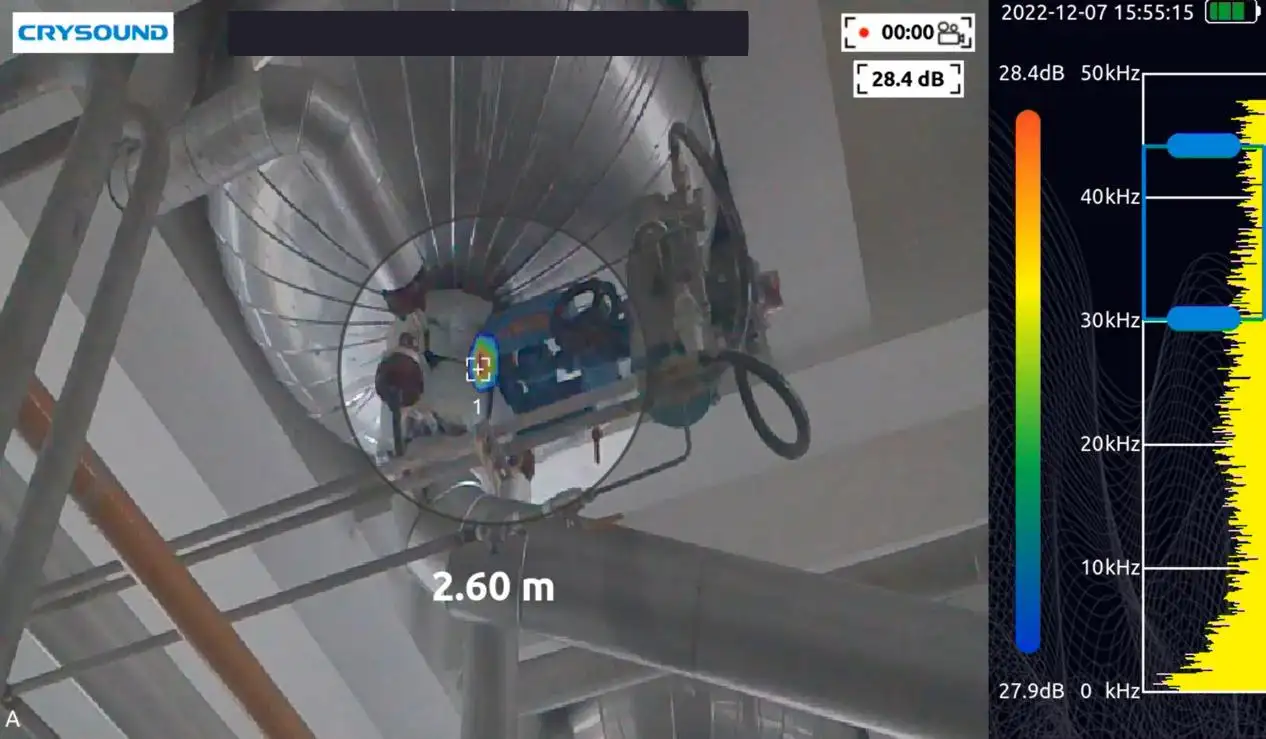

Como ejemplo, el gasoducto de refrigeración por aire de una compañía química de carbón transporta gas de alta temperatura (70°C) bajo presión negativa. Las paredes del tubo delgado y el equipo de envejecimiento hacen que sea propenso a las fugas. Si bien el personal que utiliza dispositivos de escucha ultrasonidos puede identificar un área general de la fuga, debe acercarse de cerca para determinar la ubicación exacta, creando una preocupación inmediata de seguridad.

Como ejemplo, una empresa de fabricación fotovoltaica está experimentando una repentina caída de flujo de aire dentro de sus tuberías de presión negativas, que no cumple con los requisitos de producción. En función del problema, no existen métodos eficaces para detectar las fugas de vacío. Los conductos de escape son altos y complejos, y el personal actualmente evalúa posibles fugas tocando físicamente las tuberías, que las expone al riesgo de quemaduras.

La alarma de concentración de gas se basa en la entrada de gas en el dispositivo, que puede ser problemática en un entorno de presión negativa. Esto hace que sea difícil detectar fugas de presión negativas utilizando el método de burbujas de jabón. Además, los detectores infrarrojos pueden ser influenciados por variaciones de temperatura. Como resultado, estos métodos pueden no identificar fugas de presión negativas y pueden conducir a ineficiencias.

La alarma de concentración de gas se basa en la entrada de gas en el dispositivo, que puede ser problemática en un entorno de presión negativa. Esto hace que sea difícil detectar fugas de presión negativas utilizando el método de burbujas de jabón. Además, los detectores infrarrojos pueden ser influenciados por variaciones de temperatura. Como resultado, estos métodos pueden no identificar fugas de presión negativas y pueden conducir a ineficiencias.

La alarma de concentración de gas se basa en la entrada de gas en el dispositivo, que puede ser problemática en un entorno de presión negativa. Esto hace que sea difícil detectar fugas de presión negativas utilizando el método de burbujas de jabón. Además, los detectores infrarrojos pueden ser influenciados por variaciones de temperatura. Como resultado, estos métodos pueden no identificar fugas de presión negativas y pueden conducir a ineficiencias.

Como ejemplo, una empresa química ha luchado por un período prolongado para alcanzar el nivel de vacío necesario, lo que impacta su capacidad de producción. Los métodos de detección actuales de la fábrica son inadecuados, lo que requiere que el sistema esté lleno de nitrógeno para aumentar la presión antes de utilizar agua jabonosa para identificar las fugas. Este enfoque es tanto consumido como intensivo en mano de obra, lo que lleva a pérdidas financieras sustanciales.

Como ejemplo, una empresa química ha luchado por un período prolongado para alcanzar el nivel de vacío necesario, lo que impacta su capacidad de producción. Los métodos de detección actuales de la fábrica son inadecuados, lo que requiere que el sistema esté lleno de nitrógeno para aumentar la presión antes de utilizar agua jabonosa para identificar las fugas. Este enfoque es tanto consumido como intensivo en mano de obra, lo que lleva a pérdidas financieras sustanciales.

Como ejemplo, una empresa química ha luchado por un período prolongado para alcanzar el nivel de vacío necesario, lo que impacta su capacidad de producción. Los métodos de detección actuales de la fábrica son inadecuados, lo que requiere que el sistema esté lleno de nitrógeno para aumentar la presión antes de utilizar agua jabonosa para identificar las fugas. Este enfoque es tanto consumido como intensivo en mano de obra, lo que lleva a pérdidas financieras sustanciales.

Como ejemplo, el gasoducto de refrigeración por aire de una compañía química de carbón transporta gas de alta temperatura (70°C) bajo presión negativa. Las paredes del tubo delgado y el equipo de envejecimiento hacen que sea propenso a las fugas. Si bien el personal que utiliza dispositivos de escucha ultrasonidos puede identificar un área general de la fuga, debe acercarse de cerca para determinar la ubicación exacta, creando una preocupación inmediata de seguridad.

Como ejemplo, el gasoducto de refrigeración por aire de una compañía química de carbón transporta gas de alta temperatura (70°C) bajo presión negativa. Las paredes del tubo delgado y el equipo de envejecimiento hacen que sea propenso a las fugas. Si bien el personal que utiliza dispositivos de escucha ultrasonidos puede identificar un área general de la fuga, debe acercarse de cerca para determinar la ubicación exacta, creando una preocupación inmediata de seguridad.

Como ejemplo, el gasoducto de refrigeración por aire de una compañía química de carbón transporta gas de alta temperatura (70°C) bajo presión negativa. Las paredes del tubo delgado y el equipo de envejecimiento hacen que sea propenso a las fugas. Si bien el personal que utiliza dispositivos de escucha ultrasonidos puede identificar un área general de la fuga, debe acercarse de cerca para determinar la ubicación exacta, creando una preocupación inmediata de seguridad.

Como ejemplo, una empresa de fabricación fotovoltaica está experimentando una repentina caída de flujo de aire dentro de sus tuberías de presión negativas, que no cumple con los requisitos de producción. En función del problema, no existen métodos eficaces para detectar las fugas de vacío. Los conductos de escape son altos y complejos, y el personal actualmente evalúa posibles fugas tocando físicamente las tuberías, que las expone al riesgo de quemaduras.

Como ejemplo, una empresa de fabricación fotovoltaica está experimentando una repentina caída de flujo de aire dentro de sus tuberías de presión negativas, que no cumple con los requisitos de producción. En función del problema, no existen métodos eficaces para detectar las fugas de vacío. Los conductos de escape son altos y complejos, y el personal actualmente evalúa posibles fugas tocando físicamente las tuberías, que las expone al riesgo de quemaduras.

Como ejemplo, una empresa de fabricación fotovoltaica está experimentando una repentina caída de flujo de aire dentro de sus tuberías de presión negativas, que no cumple con los requisitos de producción. En función del problema, no existen métodos eficaces para detectar las fugas de vacío. Los conductos de escape son altos y complejos, y el personal actualmente evalúa posibles fugas tocando físicamente las tuberías, que las expone al riesgo de quemaduras.

La alarma de concentración de gas se basa en la entrada de gas en el dispositivo, que puede ser problemática en un entorno de presión negativa. Esto hace que sea difícil detectar fugas de presión negativas utilizando el método de burbujas de jabón. Además, los detectores infrarrojos pueden ser influenciados por variaciones de temperatura. Como resultado, estos métodos pueden no identificar fugas de presión negativas y pueden conducir a ineficiencias.

Como ejemplo, una empresa química ha luchado por un período prolongado para alcanzar el nivel de vacío necesario, lo que impacta su capacidad de producción. Los métodos de detección actuales de la fábrica son inadecuados, lo que requiere que el sistema esté lleno de nitrógeno para aumentar la presión antes de utilizar agua jabonosa para identificar las fugas. Este enfoque es tanto consumido como intensivo en mano de obra, lo que lleva a pérdidas financieras sustanciales.

Como ejemplo, el gasoducto de refrigeración por aire de una compañía química de carbón transporta gas de alta temperatura (70°C) bajo presión negativa. Las paredes del tubo delgado y el equipo de envejecimiento hacen que sea propenso a las fugas. Si bien el personal que utiliza dispositivos de escucha ultrasonidos puede identificar un área general de la fuga, debe acercarse de cerca para determinar la ubicación exacta, creando una preocupación inmediata de seguridad.

Como ejemplo, una empresa de fabricación fotovoltaica está experimentando una repentina caída de flujo de aire dentro de sus tuberías de presión negativas, que no cumple con los requisitos de producción. En función del problema, no existen métodos eficaces para detectar las fugas de vacío. Los conductos de escape son altos y complejos, y el personal actualmente evalúa posibles fugas tocando físicamente las tuberías, que las expone al riesgo de quemaduras.

Dispositivos del sistema

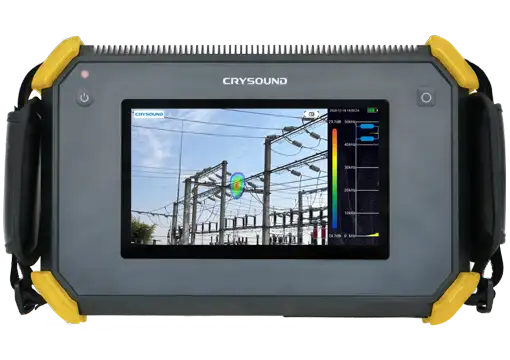

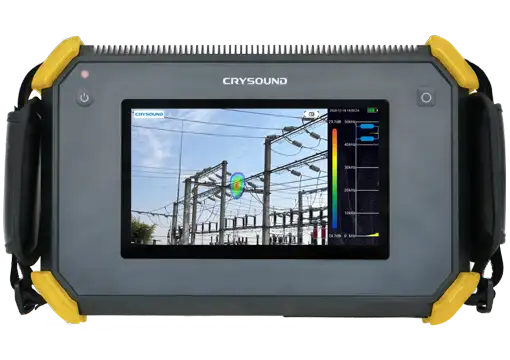

La CRY2620 Industrial Acoustic Imaging Camera está diseñada para facilitar el uso y la operación rápida. Su robusta cáscara de aleación de aluminio garantiza la durabilidad, por lo que es adaptable a entornos de trabajo complejos y cambiantes. El dispositivo una pantalla de proporciona imagen de sonido en tiempo real, acelerando significativamente la detección de fugas presurizadas o de vacío en comparación con los métodos tradicionales.

El CRY2620 simplifica las pruebas con sólo dos parámetros ajustables: rango de frecuencia de prueba y rango dinámico, cubriendo la mayoría de las necesidades de pruebas.

Ofrece múltiples modos, incluyendo modos de cámara y video, junto con una grabación de datos flexible en el sitio. La tarjeta de almacenamiento TF de gran capacidad es ampliable, lo que permite una rápida exportación e información de los resultados de las pruebas.

Este dispositivo ayuda a las empresas a minimizar las pérdidas de gas y otros accidentes, mejorando la seguridad operacional general.

El CRY2623 es una cámara de imágenes acústicas industriales de 128 m que es fácil de usar y requiere un entrenamiento mínimo. Su resistente cáscara de aleación de aluminio se construye para soportar condiciones de trabajo complejos y variables. El dispositivo ofrece imágenes acústicas en tiempo real, acelerando significativamente la detección de fugas presurizadas o de vacío en comparación con los métodos tradicionales. Soporta tanto modos de foto como de vídeo para una grabación de datos in situ flexible. Con una tarjeta de almacenamiento TF de gran capacidad ampliable, los resultados de las pruebas se pueden exportar rápidamente e informar. El CRY2623 ayuda a las empresas a reducir los riesgos de seguridad y reducir al mínimo las pérdidas económicas asociadas con las fugas de gas, las descargas parciales y otros fallos.

El CRY2624 es una cámara de imágenes acústicas industriales de 128 m y está diseñado para su uso en entornos explosivos dentro de las industrias química y energética. Con una robusta cáscara de aleación de aluminio, este dispositivo se construye para soportar condiciones de trabajo complejos y dinámicas. Ofrece pantalla de imagen de sonido en tiempo real, mejorando significativamente la velocidad de detección de fugas presurizadas o de vacío en comparación con otros métodos.

El CRY2624 está certificado por ATEX con una calificación de II 3G Ex ic IIC T5 Gc, garantizando un funcionamiento seguro en atmósferas potencialmente explosivas y respetando los estrictos estándares de seguridad. El dispositivo admite modos de cámara y vídeo, proporcionando una grabación de datos flexible en el sitio. Con una tarjeta de almacenamiento TF de gran capacidad ampliable, los resultados de las pruebas se pueden exportar rápidamente e informar. Esta cámara ayuda a las instalaciones industriales a minimizar las pérdidas de gas, descarga parcial y otros accidentes, mejorando la seguridad general y la eficiencia operativa.

Presentando la cámara de imágenes acústicas de vanguardia de CRYSOUND, revolucionando las inspecciones industriales con capacidades avanzadas. La cámara de imágenes acústicas CRY8124 se destaca al identificar fugas, identificar descarga parcial eléctrica y detectar deterioro mecánico. Configurando un nuevo estándar de sensibilidad y eficiencia, el CRY8124 cuenta con 200 micrófonos (el más en la industria). El dispositivo detecta fugas más pequeñas y descargas parciales desde mayor distancia que cualquier otra cámara de imagen acústica portátil en el mercado.

El software de presentación de informes CRY8124 permite el análisis, edición y generación de informes sin conexión, simplificando las rutinas de mantenimiento regulares.

Eleva la eficacia de sus inspecciones industriales con las cámaras acústicas de CRYSOUND.

.jpeg)